Riapro questa discussione, senza metterne su altre, tanto è una prosecuzione sullo stesso argomento....

Partendo da questo post quì

http://www.offgrid2.altervista.org/view ... =446#p9095 ho voluto fare qualche calcolo:

Immaginamo di avere un volume "utile" di 10x10x10cm, 1000cmq, ossia 1dmq. "Utile" perché è quello riservato al pacco delle piastre, il resto, sopra sotto e intorno per ora non ci riguarda.

Poniamo che le piastre siano spesse 2mm, e la distanza tra loro sia la stessa. Per cui 2mm di piombo e 2mm di spazio. Le piastre sono da 10x10cm di lato.

Nel volume preposto entrano 25 piastre verticali, di cui 12 saranno le positive e 13 le negative.

Fare il calcolo della "superficie affacciata" in questo caso è facile: si prendono in considerazione le 12 piastre positive e se ne calcola la superficie. In questo caso sono 12 decimetri quadrati per due facce, ossia 24dmq. Perché le positive? Perché in genere sono una di meno delle negative, che terminano la serie sia all'inizio che alla fine. "Superficie affacciata" in quanto è la superficie di due piastre, una positiva e una negativa che "si guardano" attraverso lo strato di elettrolita interposto. Una "coppia" di superfici, in pratica.

Ricapitolando: 25 piastre più 25 spazi da due millimetri, per un totale di 100mm di spessore del "pacco" piastre. 12 piastre positive e 13 negative (le due esterne negative "lavorano" solo sulla faccia interna....) per un totale di 24 decimetriquadri.

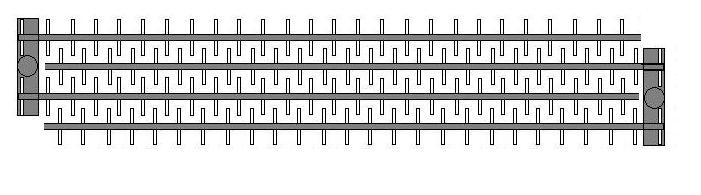

[img]http://www.offgrid2.altervista.org/download/file.php?id=498[/img]

Bellissima immagine fatta col Blender da Offgrid.....

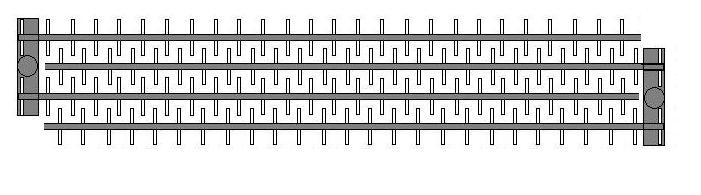

Ora invece consideriamo delle piastre fatte in questo modo:

E' in realtà il modo più "razionale" per montare delle piastre alettate. Il perché si vedrà dopo.

Le piastre sono sempre larghe e alte 10cm, e lo spessore, sia delle alette che della piastra è sempre di 2mm.

Dovendole mantenere a 2mm di distanza, la spaziatura tra le alette sarà di 6mm di dui 2mm lo spessore dell'aletta, 2mm per lato lo spazio vuoto per l'elettrolita.

Se le alette sono alte 5mm la superficie di ogni aletta sarà di 5mm più 5mm più 2mm dello spessore, in totale 12mm, moltiplicato per la lunghezza, ossia 10cm. In totale fanno 12cmq. Da centro a centro la distanza tra le alette è di 8mm, per cui su 10cm di larghezza della piastra se ne possono fare 12. 12 alette per 12cmq fanno 144cmq. La rimanente superfice piana dell'aletta è di 76cmq, che sommata ai 144 di prima fanno 220cmq, per due facce sono in totale 440cmq, ossia 4,4dmq.

Ma a questo punto le piastre non sono più 25..... Mantenendo sempre la solita distanza di 2mm tra la punta delle alette e la parte piana intermedia, da centro a centro delle piastre la distanza diventa di 9mm, per cui in uno spazio di 100mm ce ne vanno 11. Dato che le facce esterne non lavorano, tagliando le alette da quel lato, con un po' di accortezza se ne possono mettere 12. 6 positive e 6 negative. Ovviamente la prima e l'ultima lavorano "a metà".

La superficie affacciata in questo caso sarà di 6x4,4=26,4dmq, meno i 2,2dmq delle "mezze piastre" fanno in totale 24 decimetriquadrati..... Proprio come quelle piane.

Ovviamente ci sono pro e contro:

Il pro è che nelle piane dovremo collegare, mediante saldatura o in altro modo, 12 piastre da un lato e 13 dall'altro, mentre nelle alettate saranno solo 6 per polo.

Il contro è che per le alettate si dovrà fare uno stampo complesso, mentre le piane si fanno facilmente con uno stampo semplice o addirittura ritagliate da lastra commerciale.

Sotto la seconda immagine parlavo di sistema "più razionale", mi spiego:

Nei due modi sopra descritti lavora nello stesso modo "tutta" la superficie di ogni singola aletta (meno quelle alle estremità esterne, ovviamente.....), in quanto la distanza tra le superfici è costante di 2mm sia per le alettature compresi gli spigoli, che per le superfici piane.

Come ben si sa la corrente prende sempre la "via più breve", per cui usando un sistema differente, in cui lo spessore dell'elettrolita non è costante, si rischia di non usare tutta la superficie, ma solo le parti più vicine.

E' il caso di piastre fittamente alettate, in cui le alette sono talmente vicine che non si possono intercalare tra loro. In questo caso accostando anche al massimo (ma ovviamente scendere sotto i 2mm diventa difficilissimo....) le piastre, in realtà "lavoreranno" solo le estremità esterne delle alette, le "costolature", mentre il resto sarà molto poco interessato dalla corrente. Come risultato è che queste si consumeranno prima, aumentando via via la distanza tra una piastra e l'altra. In parte si può ovviare aumentando la distanza già all'inizio, ma con conseguente aumento della resistenza interna, minor numero di piastre e conseguente ulteriore riduzione di capacita.

Facendo delle piastre fittamente alettate, ma con alette orizzontali, lo "spolvero" del materiale sfaldato va a riempire gli interstizi, rimanendo praticamente in funzione come materiale attivo, ma il problema della scarsa superfice e della minore capacità resta.

Come al solito queste sono considerazioni mie personali, ovviamente posso sbagliare, ma pensandoci razionalmente mi sembrano sensate.